⚠️ Проблематика и решения

Семенная компания, производящая наборы семян, микрозелень и индивидуальные пакеты, столкнулась с серьезными вызовами в планировании производства.

Проблема: Ручное планирование в Excel занимало несколько часов ежедневно и не учитывало множество критических факторов

Основные вызовы:

- Сложность учета множества переменных: необходимость одновременно учитывать остатки материалов, прогнозы продаж, доступность сотрудников и оборудования, приоритеты продуктов

- Риск человеческих ошибок: при ручном планировании легко пропустить критический дефицит материалов или неправильно распределить ресурсы

- Отсутствие оперативности: при изменении условий (болезнь сотрудника, поломка оборудования) требовалось полностью пересчитывать план вручную

- Сложность оптимизации: практически невозможно вручную найти оптимальный баланс между маржинальностью продуктов, минимизацией переналадок и выполнением долгосрочных планов

✅ Реализованное решение

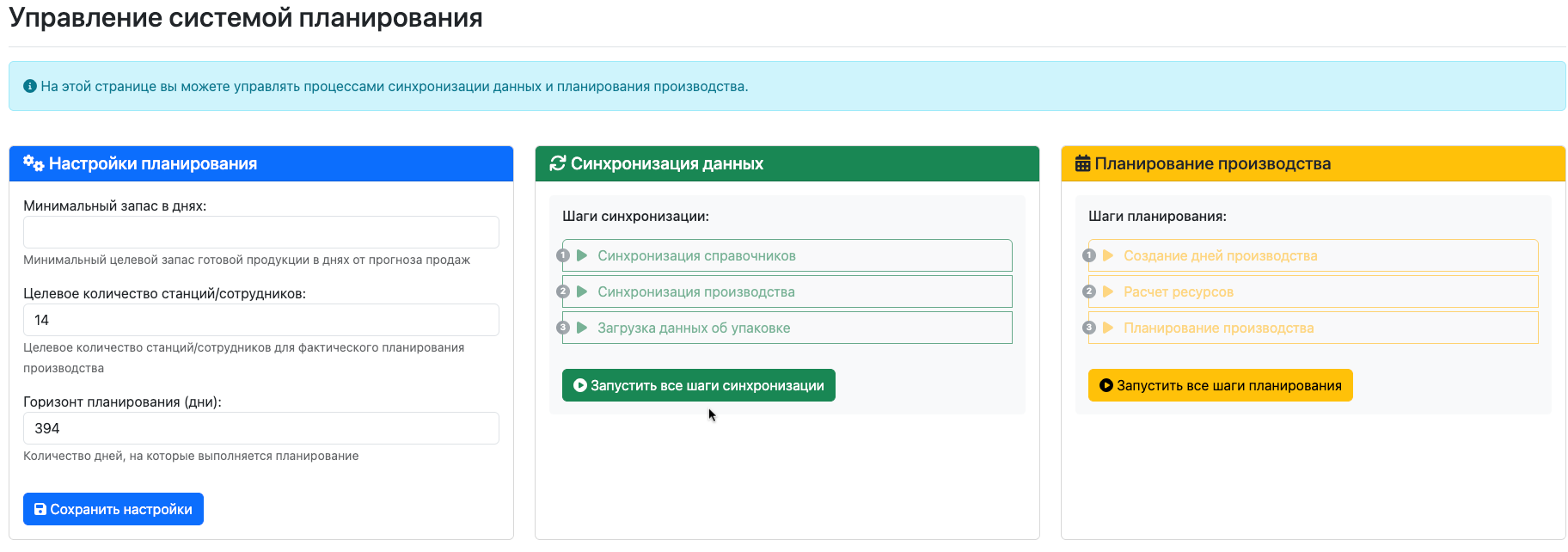

Была разработана комплексная система автоматизированного планирования производства, которая решает все эти проблемы. Система автоматически создает оптимальные планы производства, синтезируя данные из множества источников. В процессе планирования учитываются остатки продукции на складах и Amazon FBA, прогнозы продаж с учетом сезонности, долгосрочные планы (июль, декабрь) с автоматическим расчетом необходимого темпа производства.

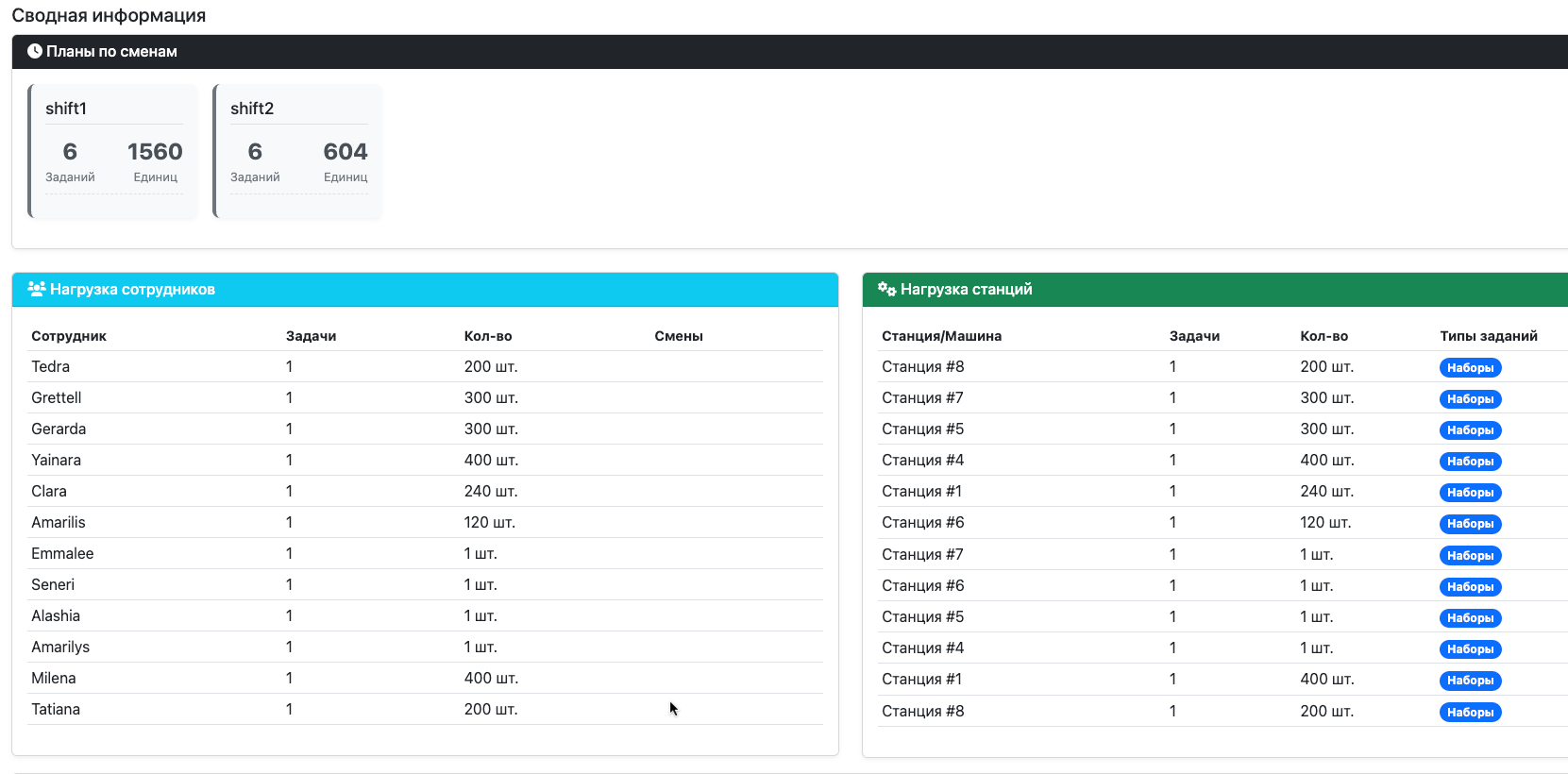

Система анализирует доступность всех ресурсов: сотрудников, станций и машин, учитывая их специализацию и график работы. При этом контролируются остатки материалов - семена, упаковка, расходники - с учетом минимальных партий заказа и сроков доставки. Приоритеты продуктов рассчитываются на основе прибыльности, критичности остатков и долгосрочных целей, что позволяет системе находить оптимальный баланс между различными факторами.

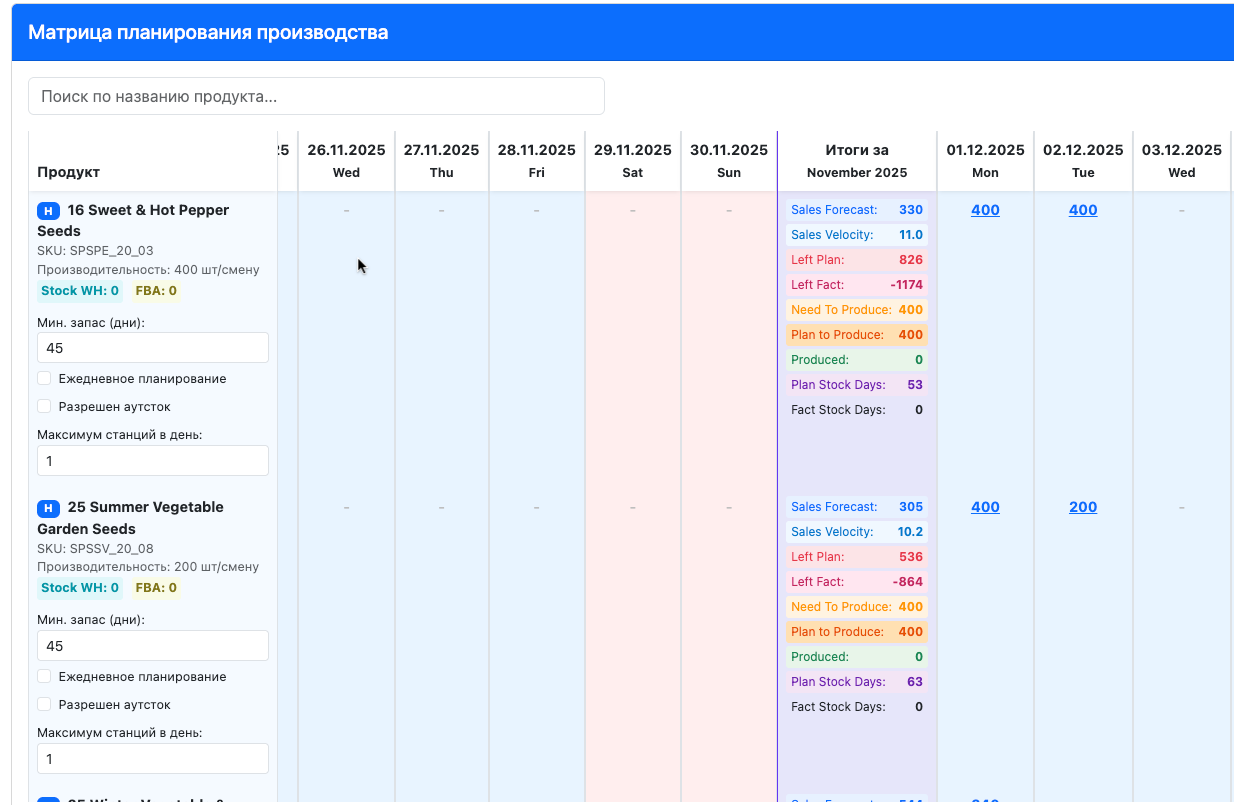

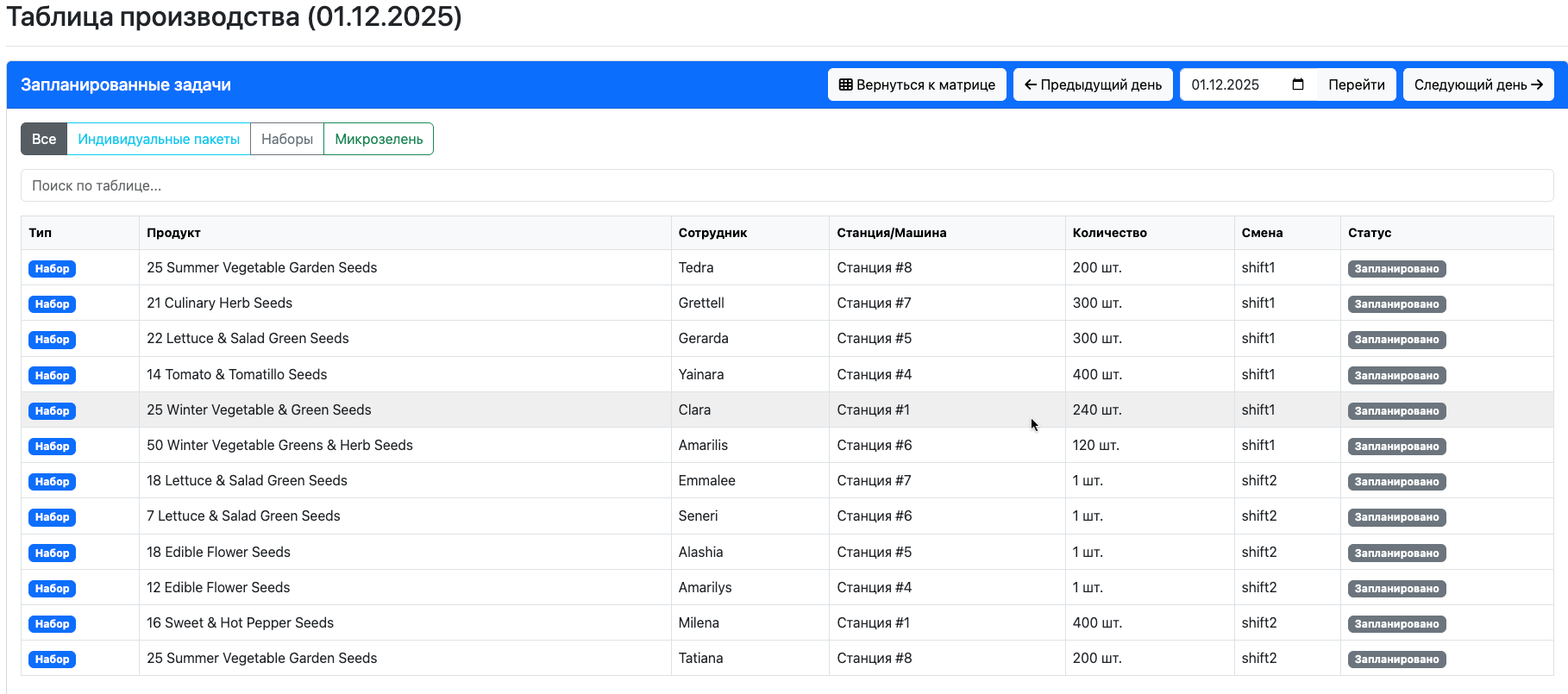

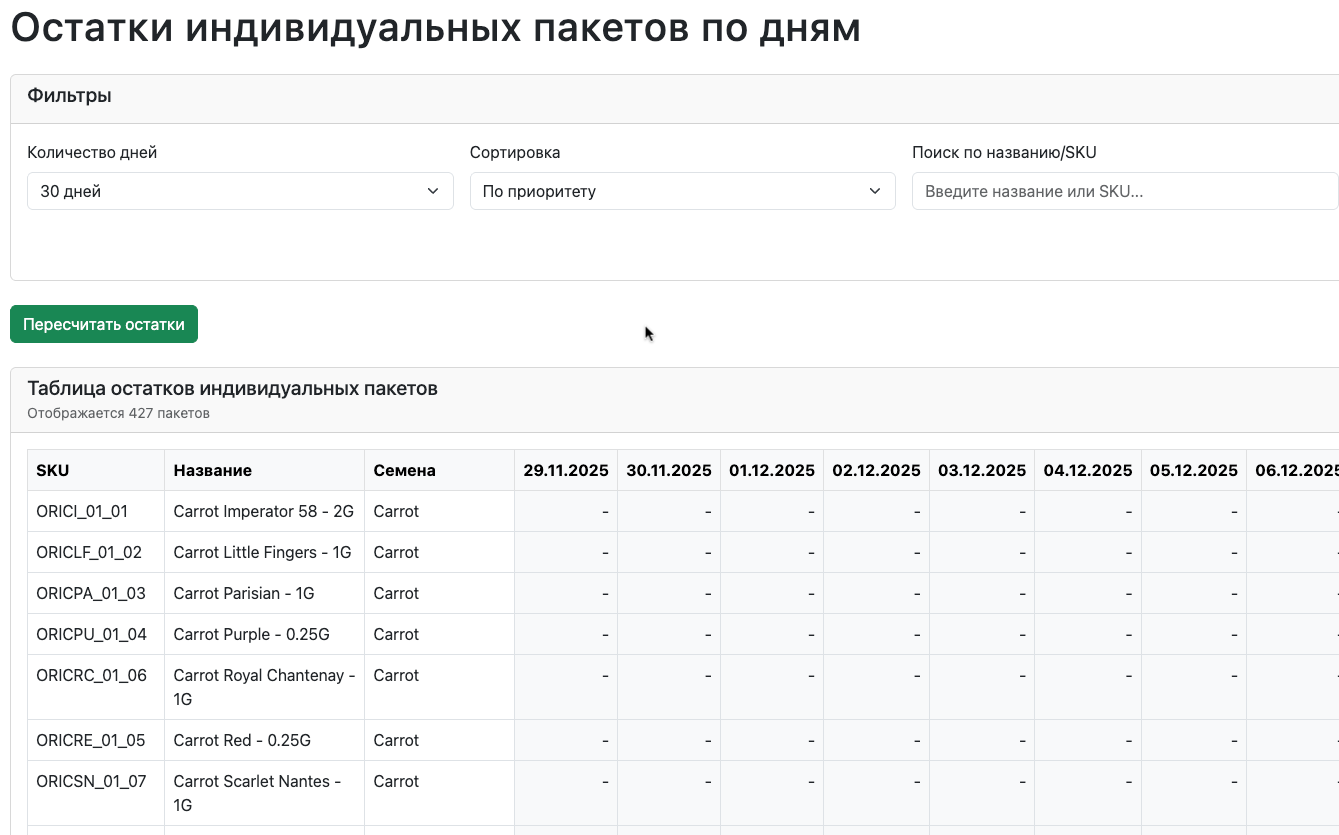

Система предоставляет интуитивный веб-интерфейс с матрицей планирования, где менеджер может видеть полную картину производства: кто из сотрудников работает на какой станции или машине в каждую смену, какие продукты планируются к производству и в каком количестве, распределение по дням и сменам, а также планирование заказов материалов с учетом сроков доставки.

При изменении условий (болезнь сотрудника, поломка оборудования, изменение остатков) система позволяет запустить перепланирование одним кликом. Система автоматически перераспределяет ресурсы с учетом новых ограничений и генерирует предупреждения о потенциальных проблемах, таких как нехватка материалов или конфликты в планировании.

📊 Достигнутые результаты

Внедрение системы принесло измеримые бизнес-результаты:

| Метрика | Результат |

|---|---|

| Время планирования | Сокращение с нескольких часов до нескольких минут |

| Использование ресурсов | Оптимизация на 20-30% за счет оптимального распределения |

| Остатки продукции | Снижение и улучшение оборачиваемости благодаря точному прогнозированию |

| Качество планов | Повышение точности и соблюдения сроков производства |

| Видимость процессов | Полная прозрачность производственных процессов и принятие решений на основе данных |

💡 Информация для разработчиков: Ниже подробное описание алгоритмов и технической архитектуры системы

🏗️ Архитектура системы

Система построена на модульной архитектуре, где каждый компонент отвечает за свою область ответственности, но при этом тесно интегрирован с остальными. Это позволяет системе обрабатывать сложные взаимосвязи между продуктами, материалами, ресурсами и планами.

⚙️ Алгоритм планирования

Сердце системы - итеративный алгоритм планирования, который работает по принципу "день за днем", учитывая реальное состояние производства на каждый момент времени. Это принципиально отличается от статического планирования, где план создается один раз и не адаптируется к изменениям.

Цикл планирования одного дня:

- Анализ текущего состояния - система собирает полную картину: текущие остатки всех продуктов на складах и Amazon FBA, незавершенное производство с предыдущих смен, доступность ресурсов (какие сотрудники работают, какие станции и машины свободны), состояние материалов (остатки семян, упаковки, расходников), а также историю производства и фактические результаты.

- Расчет приоритетов продуктов - для каждого продукта система вычисляет комплексный приоритет, учитывающий критичность остатков (расчет дней запаса на основе текущих остатков и прогноза продаж с тремя уровнями: критический менее 7 дней, низкий 7-30 дней, нормальный более 30 дней), прогнозы продаж (месячные прогнозы, равномерно распределенные по дням с учетом рабочих дней и праздников), долгосрочные планы (автоматический расчет необходимого темпа производства для выполнения планов на июль и декабрь), прибыльность (учет ожидаемой прибыли от продукта за полугодие) и специальные приоритеты (наборы с 55 и 35 пакетами получают десятикратный приоритет как наиболее маржинальные).

- Распределение ресурсов - система решает сложную задачу оптимального распределения, учитывая специализацию станций (MW - микрозелень и дикие цветы, HERB - травы, VEG - овощи) с автоматическим сопоставлением продуктов со станциями, индивидуальную производительность для каждого продукта, минимизацию переналадок оборудования (предпочтение продолжения производства того же продукта), оптимальное использование смен (максимальная загрузка всех доступных смен без простоев) и учет ограничений (минимальные партии производства, время на переналадку, предпочтение переналадок в дневную смену).

- Проверка зависимостей - система проверяет выполнимость плана: наличие материалов для каждого запланированного продукта (семена, упаковка, расходники), доступность компонентов для наборов (наличие всех индивидуальных пакетов, входящих в состав), отсутствие конфликтов ресурсов (один сотрудник не назначен на две станции одновременно, станция не перегружена).

- Создание плана - система создает детальный план на день с указанием продуктов для производства, станций и машин, назначенных сотрудников, смен и планируемого количества продукции.

🎯 Расчет приоритетов

Система использует многофакторную модель расчета приоритетов, которая балансирует между краткосрочными и долгосрочными целями. Формула приоритета:

Приоритет = Базовый_множитель × (Остатки × 40% + Продажи × 30% + Прибыль × 30%) × 1000

| Компонент | Вес | Описание |

|---|---|---|

| Остатки | 40% | Система рассчитывает дни запаса продукта и присваивает оценку от 1 до 3. Критический уровень (менее 7 дней) получает максимальную оценку, что гарантирует приоритетное производство |

| Продажи | 30% | Нормализованный показатель дневных продаж, который учитывает как текущий прогноз, так и исторические данные. Продукты с высоким спросом получают более высокий приоритет |

| Прибыль | 30% | Нормализованный показатель ожидаемой прибыли за полугодие. Это позволяет системе балансировать между критичностью остатков и маржинальностью продуктов |

| Базовый множитель | - | Специальный множитель для критических наборов (55 и 35 пакетов), который увеличивает их приоритет в 10 раз. Это гарантирует, что наиболее маржинальные продукты всегда получают ресурсы в первую очередь |

Такая модель позволяет системе автоматически находить оптимальный баланс между предотвращением дефицита, максимизацией прибыли и выполнением долгосрочных планов.

🔗 Обработка зависимостей

Одна из самых мощных возможностей системы - автоматическая обработка зависимостей между продуктами. Иерархия производства включает три уровня: индивидуальные пакеты (базовый уровень), наборы (зависят от индивидуальных пакетов) и микрозелень (относительно независима, но требует наличия семян).

Система автоматически рассчитывает, сколько индивидуальных пакетов нужно произвести, чтобы обеспечить планы по наборам. При расчете учитывается состав каждого набора (сколько и каких пакетов входит), текущие остатки индивидуальных пакетов, незавершенное производство и планы на будущие периоды. Это позволяет системе создавать согласованные планы, где производство компонентов синхронизировано с производством конечных продуктов.

⚡ Оптимизация ресурсов

Система использует несколько стратегий распределения ресурсов, каждая из которых оптимизирует разные аспекты производства:

| Стратегия | Принцип работы | Применение |

|---|---|---|

| EQUAL | Равномерное распределение ресурсов между продуктами | Используется когда нужно обеспечить стабильное производство всех продуктов без приоритизации |

| PRIORITY_WEIGHTED | Приоритетное распределение с учетом весов приоритетов | Система распределяет ресурсы пропорционально приоритетам продуктов, что позволяет одновременно производить и критичные, и менее критичные продукты |

| TOP_PRIORITY | Максимальный приоритет топ-продуктам | Система сначала полностью удовлетворяет потребности наиболее приоритетных продуктов, а затем распределяет оставшиеся ресурсы между остальными |

Система минимизирует количество переналадок оборудования, что критично для эффективности производства. Для этого используется комплексный подход: предпочтение продолжения производства того же продукта, группировка производства однотипных продуктов, планирование переналадок в дневную смену (когда это возможно) и учет времени на переналадку при расчете доступных ресурсов.

📈 Прогнозирование и расчет потребностей

Система использует многоуровневую систему прогнозирования. Месячные прогнозы получаются из внешних источников (Google Sheets, CRM), система хранит планы на июль и декабрь для каждого продукта. Дневные прогнозы автоматически распределяются по дням, учитывая количество дней в месяце, рабочие дни и выходные, праздники США.

Расчет дней запаса выполняется по формуле:

Дни запаса = (Текущий остаток + Остаток на FBA) / Дневной прогноз продаж

Это позволяет системе автоматически определять критичность остатков и приоритизировать производство.

Система автоматически рассчитывает потребность в материалах на основе планов производства. Для каждого запланированного продукта определяются необходимые материалы, учитывая состав продуктов. Затем суммируется потребность по всем планам на период. Система учитывает минимальные партии заказа у поставщиков и сроки доставки материалов, рассчитывая оптимальную дату заказа, чтобы материалы прибыли вовремя. Рассчитываются виртуальные остатки материалов - сколько будет оставаться после выполнения планов производства, что позволяет выявлять дефицит материалов до начала производства.

✔️ Валидация планов

Система включает комплексную систему валидации, которая проверяет планы на всех уровнях. Для каждого запланированного продукта проверяется наличие всех необходимых материалов с учетом текущих остатков и планируемых поставок. Проверка доступности ресурсов выявляет конфликты в распределении сотрудников, перегрузку станций и машин, а также недостаточную доступность ресурсов для выполнения плана.

Система проверяет выполнимость планов, контролируя соответствие производственным мощностям, соблюдение минимальных партий производства, учет времени на переналадку и проверку специализации станций. Анализ рисков позволяет выявлять потенциальные проблемы до их возникновения, рассчитывать вероятность дефицита материалов, оценивать риски невыполнения планов и предоставлять рекомендации по устранению выявленных проблем.

📊 Визуализация и аналитика

Матрица планирования - мощный инструмент визуализации, который позволяет видеть всю картину планирования в одном месте. Структура матрицы: строки представляют все продукты (наборы, микрозелень, индивидуальные пакеты) с их характеристиками, колонки - смены по датам, что позволяет видеть распределение производства во времени, ячейки содержат количество запланированного производства с цветовой индикацией приоритетов.

Матрица позволяет просматривать планы на период до 360 дней вперед с фильтрацией по типам продуктов. Цветовая индикация приоритетов и статусов обеспечивает быструю визуальную оценку ситуации. Для каждого плана доступен детальный просмотр, а также сравнение планов по разным периодам. Система предоставляет мощные аналитические инструменты: анализ загрузки ресурсов по дням, выявление периодов пиковой нагрузки, контроль выполнения долгосрочных планов и отслеживание динамики остатков.

Система интегрируется с внешними системами для получения актуальных данных. Все интеграции работают автоматически, обеспечивая актуальность данных для планирования.

| Интеграция | Возможности |

|---|---|

| CRM | Автоматический импорт остатков продукции, истории производства и отгрузок. Синхронизация справочников (продукты, материалы, сотрудники). Обновление данных в реальном времени или по расписанию |

| Google Sheets | Импорт прогнозов продаж и настроек планирования. Двусторонняя синхронизация данных для обеспечения согласованности |

| Amazon FBA | Синхронизация остатков на складах Amazon FBA. Учет времени доставки на FBA (3 недели) при расчете потребностей. Интеграция данных о продажах с маркетплейса |

✨ Заключение

Ключевые достижения: Разработанная система автоматизации планирования производства представляет собой комплексное решение, которое не только решает текущие проблемы бизнеса, но и закладывает основу для дальнейшего масштабирования и развития. Модульная архитектура, гибкие алгоритмы оптимизации и удобный интерфейс делают систему эффективным инструментом для управления производством.